传统的点焊设备,或依赖于笨重的工频交流技术,或受限于早期功率器件的性能,在精度、一致性与自适应能力上已渐露疲态。正是在这一精密制造的关键隘口,晶体管技术的深度赋能,为点焊设备带来了全新的可能。深圳比斯特自动化设备有限公司推出的圆柱电池智能电动点焊机,正是这一技术融合的杰出典范,其“精确”与“耐用”的特性,深刻诠释了技术如何重塑工业工具的品质边界。

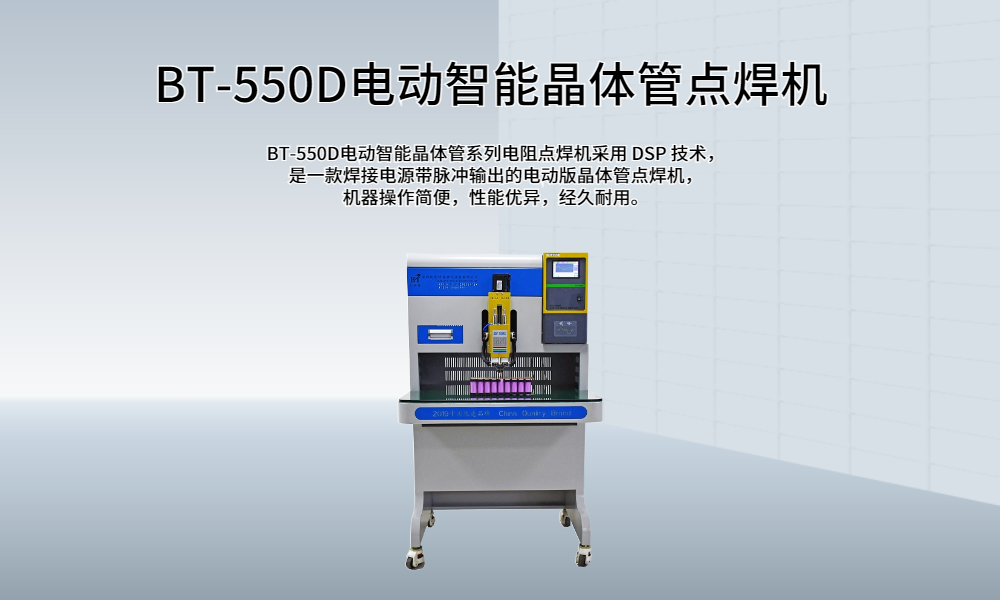

BT-550D智能电动晶体管点焊机

BT-550D智能电动晶体管点焊机

一、从“开关”到“精密控制器”的晶体管技术跃迁

晶体管是现代电力电子技术的基石。在点焊机中,晶体管的角色已远超一个简单的电流通断开关。传统焊接电源的输出往往呈粗放的脉冲群,能量曲线难以精确塑形。而晶体管,通过极高的开关频率与先进的脉冲宽度调制(PWM)技术,实现了对输出焊接电流的微秒级精密控制。

这种控制能力的本质,是将焊接能量从“一股洪流”变为“一把可精细调节刻度的手术刀”。每一焊点的输出,都可以被精确设计为包含前奏预热、焊接、后缀回火等多个阶段的复杂能力包络线。例如,对于不同表面状态(如略有氧化)或不同厚度的镍片,系统可自动或通过预设程序,调整初始阶段的小电流进行清洁与预热,防止飞溅。随后在重要阶段瞬间输出精确的能量,形成均匀熔核然后以缓降电流完成回火,减少组织应力与裂纹。这种“量身定制”的焊接能量曲线,是达成“精确”焊接的物理前提。

二、动态响应与智能闭环的精确之源

比斯特点焊机的“精确”,首先建立在晶体管极快的动态响应之上。焊接过程本质上是一个高度动态的物理化学变化过程,金属接触电阻在瞬间发生剧烈变化。晶体管控制器能以微秒速度监测输出电流与电极间电压的变化,实时调整驱动信号,确保预设的能量曲线不被负载扰动所影响。这好比一位经验丰富的赛车手,既能按计划路线行驶,更能对赛道的每一处细微起伏做出及时而平稳的纠正。

其次,精确性通过多参数智能闭环控制得到巩固。先进的点焊机能够控制输出电流,更将焊接过程中的动态电阻、电极压力(通过电动伺服系统实现)、甚至声发射或热辐射等间接信号纳入实时监控网络。晶体管控制器作为快速执行单元,能够基于这些多维度反馈,在单个焊点形成的数十毫秒内进行动态微调。例如,当监测到动态电阻上升曲线偏离标准模型时,可立即微增后续波形的能量进行补偿,确保每个焊点的熔核尺寸与穿透率都稳定在合格区间内。这种实时在线的“感知-决策-执行”能力,使得焊接过程从“开环工艺”转变为“闭环制程”,一致性与可靠性大幅提升。

尤为关键的是,对于圆柱电池的焊接有着特殊焊接要求,电池壳体薄、内部活性物质对热敏感,要求热输出必须高度集中且快速,避免热量扩散损伤电芯。晶体管高频逆变技术,配合优化的二次整流与电极头设计,能产生极为陡峭的电流脉冲,实现“瞬时加热、瞬时冷却”,在完美形成焊点的同时,极大程度保护电芯本体,这是保障电池后期性能与安全的关键。

三、从设备自身到焊接成果的耐用之基

“耐用”一词,在比斯特点焊机上体现为两个层面:设备本体的长久可靠稳定运行,以及其所产出的每一个焊点内在质量的持久坚固。设备搭载的DSP数字信号处理器+FPGA高速运算芯片双核架构,可对电流、电压、时间、压力四维参数进行微秒级调节,结合恒流、恒压等多种焊接算法,将焊接热影响区缩小30%,有效规避了传统设备因热应力导致的焊针磨损、工件变形等问题。

精密的数字控制避免了设备的空载与过载滥用。电动伺服加压系统取代了传统气动,动作更精确平稳,机械冲击小。这些因素共同作用,使得关键功率部件、控制系统乃至机械结构都工作在一个更为“舒适”的状态下,平均无故障时间大幅延长,维护周期缩短,实现了长期稳定运行的“耐用”。

深圳比斯特圆柱电池智能电动点焊机的“精确”与“耐用”,绝非偶然或简单的营销词汇,它根植于以晶体管技术为要点的现代电力电子与控制理论的深厚土壤之中。晶体管的微秒级精密控制能力,是实现焊接能量“量体裁衣”和动态过程实时纠偏的物理基础,直接铸就了焊点质量的一致。而其高效、可靠的特性,结合智能控制系统,又共同保障了设备自身长久稳定的运行效能。

审核编辑 黄宇